دی اریتور Deaerator را می توان با نصب تجهیزات، اتصالات و دستگاه های جانبی ارتقا داد و بهینه کرد، این بهینه سازی باعث افزایش کارایی و عملکرد هوازدا به میزان قابل توجهی می شود. به کارگیری تجهیزات جانبی پیشرفته مانند شیرهای کنترل سطح دقیق، سیستم های اندازه گیری آنلاین و کنترل کننده های منطقی قابل برنامه ریزی (PLC) میتواند به بهبود عملکرد دی اریتور کمک شایانی کند. این تجهیزات با نظارت مستمر بر پارامترهای عملیاتی و اعمال تنظیمات خودکار، از عملکرد صحیح دی اریتور اطمینان حاصل کرده و از بروز نوسانات و اختلالات در سیستم جلوگیری می کنند. همچنین، استفاده از شیرهای هواگیری اتوماتیک با بازده بالا، به تخلیه سریع و کامل گازهای غیرقابل کندانس کمک کرده و از تجمع آن ها در دی اریتور جلوگیری می کند. در این مقاله، به صورت مفصل به راهکارهای افزایش کارایی دی اریتور می پردازیم.

راهکارهای جامع برای افزایش کارایی دی اریتور Deaerator

به طور کلی هفت راهکار کاربردی در دو بخش اصلی (پیش از ساخت و پس از نصب)، برای بالا بردن کارایی هوازدای دیگ بخار و تولید بخار با کیفیت در واحد های صنعتی وجود دارد، که آن ها را در زیر برای شما آورده ایم، با رعایت این موارد می توانید راندمان دی اریتور را بهبود ببخشید:

- بخش اول شامل: مراحل پیش از ساخت هوازدا و پس از تصمیم شما برای خرید دی اریتور دیگ بخار است که در بند یک توضیح داده شده است.

- بخش دوم شامل: راه حل های پس از نصب دی اریتور و بهره برداری است که در بند های دوم تا هفتم به صورت مفصل بیان شده است.

1. بهینهسازی طراحی هوازدای دیگ بخار

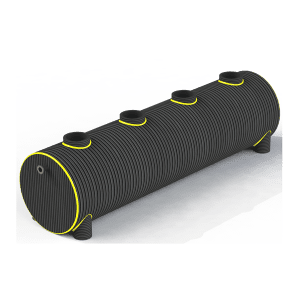

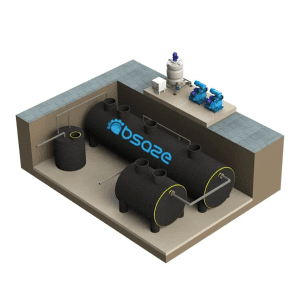

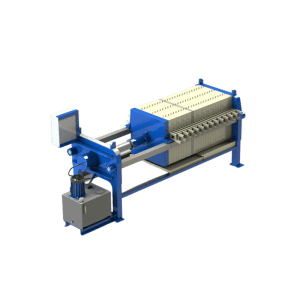

- انتخاب دی اریتور مناسب: نوع دی اریتور Deaerator (اسپری شونده یا سینی دار) باید با توجه به شرایط عملیاتی و ظرفیت سیستم انتخاب شود. دی اریتورهای افشانکی به دلیل سطح تماس بالای آب و بخار، کارایی بالایی دارند.

- بهبود طراحی داخلی: طراحی داخلی دی اریتور باید به گونه ای باشد که تماس بین آب و بخار به حداکثر برسد. استفاده از صفحات جداکننده، پره ها و برجک ها در دی اریتور می تواند به بهبود این تماس کمک کند.

- مواد ساخت: استفاده از مواد مقاوم در برابر خوردگی مانند استیل ضد زنگ برای ساخت دی اریتور و قطعات داخلی آن، عمر مفید دی اریتور را افزایش می دهد.

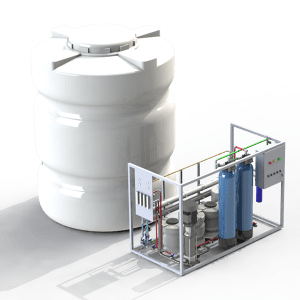

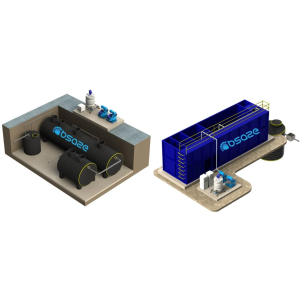

2. کنترل کیفیت آب ورودی دی اریتور Deaerator

- پیش تصفیه آب

پیش از ورود آب به دی اریتور، باید عملیات پیش تصفیه مانند حذف ذرات معلق، نرم کردن آب و حذف آهن و منگنز انجام شود.

- استفاده از ترکیبات شیمیایی

تزریق مواد شیمیایی مانند اکسیژن زداها و بازدارنده های خوردگی به آب ورودی یک روش مکمل و در برخی موارد پرهزینه، در راستای کار دی اریتور است. ترکیبات شیمیایی گازها و اکسیژن را تا سطح بسیار بالایی از بین می برند و PH آب را نیز تنظیم می کنند. این ترکیبات اکسیژن باقی مانده که توسط دی اریتور جداسازی نشده را در محل ورود آب بصورت رسوب ته نشین می کنند تا به دیگ آسیبی نرسد.

- کنترل سختی آب

سختی بالای آب می تواند باعث تشکیل رسوب در دی اریتور و کاهش کارایی آن شود. بنابراین، باید سختی آب را با فیلتر های مانند سختی گیر رزینی کاهش داد.

3. بهینهسازی شرایط عملیاتی هوازدا

- تنظیم دقیق دما و فشار

دما و فشار در دی اریتور باید به گونه ای تنظیم شوند که اکسیژن و سایر گازها به صورت کامل از آب جدا شوند. دمای آب ورودی به دی اریتور باید به اندازه کافی بالا باشد تا حلالیت گازها در آب کاهش یابد. - کنترل سطح آب

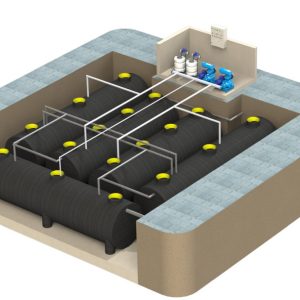

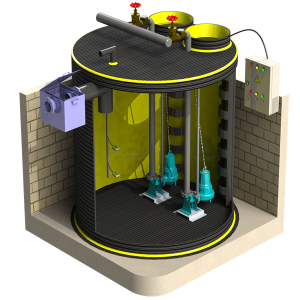

سطح آب در دی اریتور باید در محدوده مجاز نگه داشته شود. سطح آب پایین می تواند باعث کاهش کارایی دی اریتور و سطح آب بالا می تواند باعث ایجاد مشکلات دیگری شود. - استفاده از سیستم های کنترل خودکار

استفاده از سیستم های کنترل خودکار برای تنظیم دما، فشار و سطح آب، به حفظ شرایط بهینه در دی اریتور کمک می کند.

4. نگهداری و تعمیرات Deaerator

- تمیزکاری دوره ای: دی اریتور باید به صورت دوره ای تمیز شود تا رسوبات و آلودگی ها از آن زدوده شوند.

- بازرسی منظم: بازرسی منظم از دی اریتور، به شناسایی مشکلات احتمالی و رفع آن ها در مراحل اولیه کمک می کند.

- تعویض به موقع قطعات فرسوده: قطعات فرسوده و آسیب دیده دی اریتور باید به موقع تعویض شوند تا از بروز مشکلات جدی جلوگیری شود.

- روانکاری تجهیزات: روانکاری منظم تجهیزات متحرک دی اریتور، به افزایش عمر مفید و کاهش اصطکاک کمک می کند.

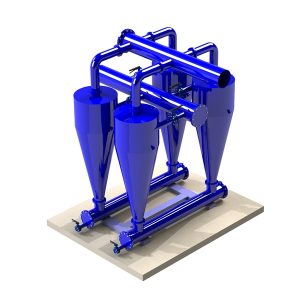

5. استفاده از تجهیزات جانبی

- استفاده از شیر هواگیر اتوماتیک

جهت تخلیه هوا و گازهای محلول جداسازی شده از آب، استفاده از یک شیر اتوماتیک هواگیر استفاده شود که بهترین مکان برای نصب این شیر محلی است که در آن بالاترین میزان گازهای جداسازی شده وجود دارد. البته استفاده از یک شیر تخلیه دستی در فضای مذکور و تخلیه همزمان به مدت چند ثانیه توسط اپراتور نیز بازدهی دی اریتور را بالاتر می برد.

- استفاده از شیر کنترل اتوماتیک تدریجی در مسیر آب

اینگونه شیرآلات میزان تغییر در سطح آب مخزن را می سنجند و با باز وبسته شدن تدریجی میزان ورودی آب تغذیه به مخزن را کنترل می کنند. در نتیجه ی این کنترل عملکرد دی اریتور بهبود می آید و در عین حال سوخت کمتری نیز برا تولید بخار مصرف می شود، چرا که سیستم با افت ناگهانی دما مواجه نخواهد شد. - استفاده از شیر اطمینان

نصب یک عدد شیر اطمینان برای حفاظت از افزایش فشار ناگهانی مخزن می تواند منجر به افزایش طول عمردی اریتور و جلوگیری از صدمات احتمالی ناشی از نقص عملکرد شیر بخار در آن شود. - شیرهای کنترل سطح

این شیرها سطح آب در دی اریتور را کنترل می کنند و از نوسانات سطح آب جلوگیری می کنند. - تجهیزات اندازه گیری

استفاده از تجهیزات اندازه گیری مانند دماسنج، فشارسنج و سطح سنج برای کنترل دقیق شرایط عملیاتی دی اریتور ضروری است.

6. بهینهسازی مصرف انرژی

- عایق بندی دی اریتور: عایق بندی دی اریتور از اتلاف حرارت جلوگیری کرده و مصرف انرژی را کاهش می دهد.

- بهینه سازی سیستم بخار: بهبود راندمان سیستم تولید بخار می تواند به کاهش مصرف انرژی در دی اریتور کمک کند.

7. استفاده از فناوریهای نوین

- سیستم های مانیتورینگ آنلاین: استفاده از سنسور ها و سیستم های مانیتورینگ آنلاین برای نظارت بر وضعیت دی اریتور و تشخیص زودهنگام مشکلات.

- مدل سازی و شبیه سازی: استفاده از نرم افزارهای شبیه سازی برای پیش بینی عملکرد دی اریتور و بهینه سازی شرایط عملیاتی.

سخن پایانی

با پیاده سازی راهکارهای فوق، می توان به طور قابل توجهی کارایی دی اریتور را افزایش داد و از مزایای آن مانند کاهش هزینه های انرژی، افزایش عمر تجهیزات و بهبود کیفیت بخار بهره مند شد. انتخاب بهترین راهکارها به عوامل مختلفی مانند نوع دی اریتور، شرایط عملیاتی و محدودیت های بودجه بستگی دارد. بنابراین، توصیه می شود برای انتخاب بهترین راهکار با کارشناسان متخصص آب سازه مشورت کنید.